Taglio Laser Inox Alluminio

Taglio laser inox alluminio - Servizio Online Personalizzato

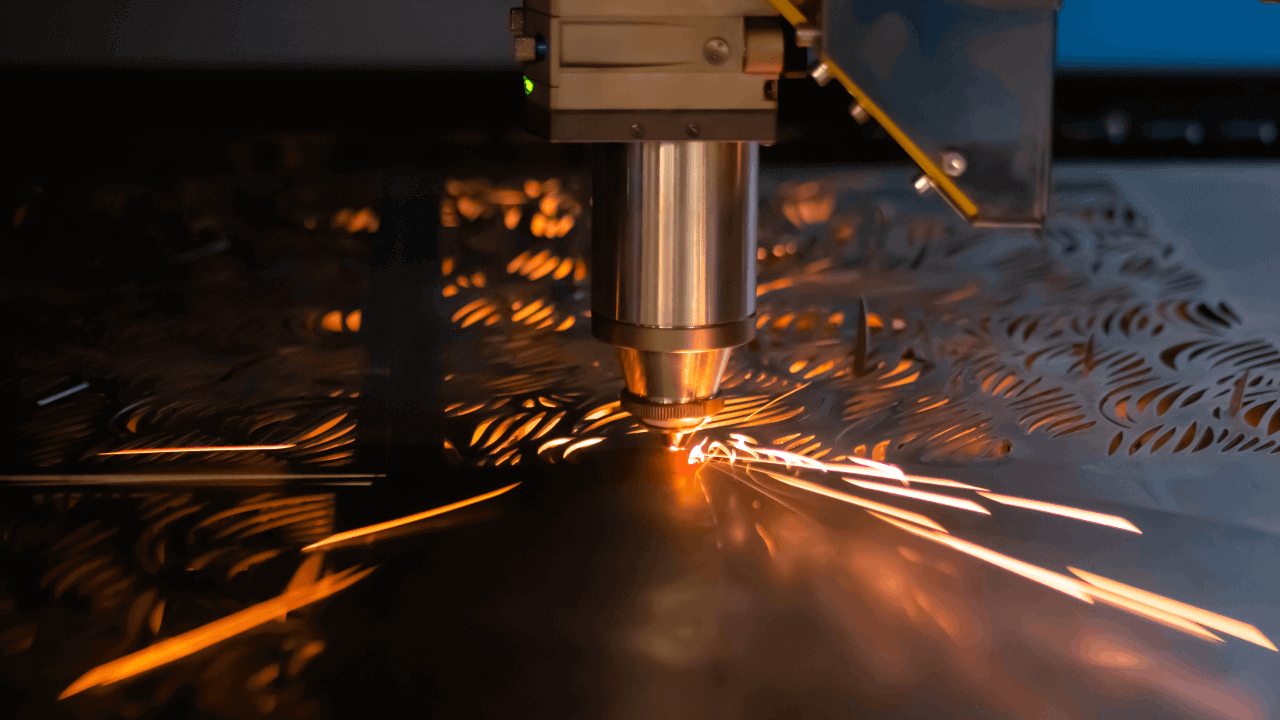

Come funziona il taglio laser.

Il taglio laser di lamiere, metalliche e non, è un processo tecnologico oggi largamente impiegato. Il taglio avviene per mezzo di un fascio di radiazioni elettromagnetiche focalizzato tramite una lente. Questo raggio laser quando raggiunge la superficie del materiale la fonde rapidamente. Coassialmente al raggio fusore viene emesso un flusso di gas in pressione tramite un ugello. La spinta fluidodinamica del gas allontana il materiale fuso dalla zona di impatto, dando così origine al solco di taglio. Movimentando la testina laser lungo una traiettoria prestabilita si ottiene così la lavorazione di taglio desiderata. Possiamo classificare le macchine secondo vari criteri come ad esempio il tipo di gas impiegato oppure il tipo di laser.

Vantaggi ed opportunità.

I vantaggi del taglio laser sono principalmente la velocità, e quindi l’economicità, la precisione e la qualità della finitura nella zona di taglio. Le macchine per il taglio laser possono lavorare con un gran numero di materiali diversi in vari spessori. E’ possibile eseguire lavorazioni su pezzi piani, tubi e tubolari o pezzi tridimensionali come ad esempio quelli stampati. Nel caso di taglio piano progettando opportunamente la disposizione dei pezzi si può ottimizzare al massimo lo sfruttamento dalla materia prima. Questa operazione è eseguita in maniera assistita dal computer ed è nota come nesting. Per facilitare le operazioni di assemblaggio delle macchine il laser permette di realizzare incastri o fori per spinature molto precise. In questo modo l’operazione di posizionamento reciproco dei pezzi prima della saldatura o del fissaggio con viti è semplificata al massimo.

Classificazione in base al gas impiegato.

Taglio laser con gas inerte

In queste macchine per taglio, il gas che fuoriesce dall’ugello coassialmente al raggio laser e che allontana il materiale fuso per creare il solco di taglio, è appunto un gas inerte. I gas inerti più comunemente usati sono l’azoto, l’argon e l’elio. Questa tecnologia permette di ottenere tagli di buona qualità e con striature laterale contenute.

Taglio laser assistito ossigeno

Nelle macchine per taglio laser assistito ossigeno il gas di processo, l’ossigeno, reagisce con il materiale metallico in lavorazione generando ossido metallico. Questo rilascia una quantità di energia aggiuntiva rispetto a quella del fascio laser che contribuisce a fondere il materiale velocizzando così la lavorazione. In questa tipologia il fascio laser ha la principale funzione di riscaldare il materiale permettendo così la reazione di ossidazione. La maggior parte dell’energia necessaria a fondere il materiale è quindi fornita dall’ossidazione. Rispetto alla tipologia precedente il vantaggio è di poter disporre di maggior potenza e di conseguenza poter lavorare su superfici più spesse o a velocità maggiori. Il lato negativo è dato dal fatto che i pezzi generati sono rivestiti da un sottile strato di ossido metallico, o calamina, e sono geometricamente più irregolari rispetto al taglio con gas inerte.

Classificazione in base alla sorgente elettromagnetica.

Laser CO2.

Questi sono dispositivi con laser a gas basati su una miscela gassosa di biossido di carbonio eccitato elettricamente. La lunghezza d’onda del raggio emesso è 10 μm. I laser CO2 hanno un rendimento elevato ed un’ottima qualità del taglio anche su lamiere spesse di acciai legati.

Laser a fibra.

Il raggio laser di queste macchine per il taglio è costituito da un laser seed amplificato tramite fibre di vetro. Alle fibre di vetro è fornita energia attraverso diodi di pompaggio. Il raggio che ne esce ha lunghezza d’onda di 1 μm.

Questa tecnologia è più efficiente rispetto alla precedente a CO2 e permette di tagliare anche metalli non conduttivi come il rame e l’ottone. Necessita di minor manutenzione ed è più veloce.

Laser a diodo.

Tale tipologia di macchina unisce i vantaggi delle due precedenti categorie ed ha consumi energetici più bassi. Il laser al diodo ha capacità di taglio superiori rispetto alla tipologia a CO2 e supera il taglio laser a fibra sui materiali riflettenti. La qualità invece è simile a quella del taglio laser CO2. La velocità di taglio che può raggiungere è altissima, circa il 15% in più rispetto al laser in fibra.

Cenni sui macchinari.

I machinari per il taglio laser sono generalmente costituite da una testa di taglio, chiamata anche oscillatore, collocata su un sistema di assi o un braccio robotizzati. Tutto è contenuto all’interno di una struttura schermata. Se i raggi infatti sfuggono al controllo possono causare seri incidenti agli operatori. Il sistema è comandato dal controllo numerico che gestisce la lavorazione. Le strutture di sostegno dei pezzi da lavorare ed i sistemi di serraggio degli stessi posso essere molteplici. Si va da un semplice piano grigliato per il taglio delle lamiere piane a mandrini portapezzo per la lavorazione di tubi e tubolari. I macchinari di taglio possono operare singolarmente o essere integrate in linee di macchine più articolate. Possono essere dotate di magazzini automatici di carico e scarico delle materie prime o essere affiancate altre macchine come ad esempio piegatrici CNC, punzonatrici, tranciatrici o macchine per lo stampaggio.

Macchine bidimensionali (2D)

Questi macchinari si utilizzano per ricavare pezzi sagomati da fogli di lamiera piana. Spesso dopo il taglio si eseguono altre lavorazioni come procedimenti di piegatura, stampaggio o imbutitura.

Queste lavorazioni necessitano di 2+1 assi, x e y ed un terzo asse z per permettere lo spostamento dell’oscillatore. Grazie alla semplicità dei semilavorati di partenza, ovvero fogli di lamiera di vari spessori, le macchine per il taglio laser 2D possono incorporare sistemi di caricamento ed immagazzinamento automatici. In questo modo aumenta la praticità della gestione ed aumenta la produttività.

Macchine tridimensionali (3D)

Il taglio laser 3D permette di lavorare lamiere che già hanno subito operazioni di piegatura, stampaggio o imbutitura o che comunque presentano una struttura tridimensionale. Solitamente le applicazioni più comuni sono quelle in cui il taglio è successivo alle fasi di deformazione come ad esempio il settore aerospaziale, automotive, medicale e delle arti grafiche. Le macchine in questione sono più complesse e debbono essere provviste di 6 assi o di robot. Ovviamente le macchina 3D possono lavorare anche pezzi piani da lastra ma ovviamente non è economicamente la scelta più opportuna. Esse infatti sono più lente e complesse da gestire.

Macchine per taglio laser di tubi (lasertubo)

Un settore che si è affermato tanto è anche il taglio laser dei tubi e dei tubolari. Un aspetto da considerare con attenzione è il sistema di serraggio dei pezzi. I tubi o tubolari vengono serrati in un mandrino, analogamente a quanto accade per la lavorazione di tornitura. L’oscillatore non deve quindi muoversi intorno al tubo ma trasla assialmente. Le potenze impiegate che devono essere modulate in funzione dello spessore e del diametro del tubo. Questo è fondamentale per non danneggiarne la struttura.

Materiali metallici tagliabili a laser.

I metalli utilizzati in questo ambito sono i più disparati, tuttavia alcuni lo sono più di altri. Gli acciai a basso tenore di carbonio ad esempio si tagliano molto bene sia con gas inerte che con laser assistito ossigeno. Quelli ad alto tenore di carbonio e gli acciai legati non presentano problemi di fattibilità ma nella zona del taglio il materiale tende ad indurire. Di questo aspetto occorre tenere conto soprattutto se i pezzi devono essere successivamente sottoposti ad altre lavorazioni. Per le leghe di allumino si utilizza sia il gas inerte che l’ossigeno. L’acciaio inox austenitico invece viene principalmente lavorato con azoto ad alta pressione.

Tolleranza

Solitamente il valore di tolleranza del laser per piccoli spessori è più o meno 0,2 mm.

caratteristiche tipiche del taglio laser

Per quanto riguarda i piccoli spessori la superficie tagliata ha una finitura e precisione elevatissime. Quando gli spessori diventano grandi però si cominciano ad avere delle imperfezioni tipiche nei bordi tagliati. Innanzitutto si può avere la presenza di materiale in rilievo dal lato di uscita del raggio laser. Sempre su grossi spessori si può riscontrare una conicità del taglio dovuto al fatto che il raggio tende ad allargarsi quanto più si avvicina all’uscita. Quando si realizzano contorni chiusi, nel punto di partenza del laser, che coincide col punto di arrivo, si forma una piccola sporgenza, chiamata testimone. Se occorre si può intervenire via software per gestire la partenza e l’arrivo del raggio laser e limitare o eliminare questa imperfezione. Altri aspetti tipici, sempre per spessori importanti, sono la striatura verticale del bordo legata all’avanzamento del raggio e la bruciatura dello spigolo dal lato di uscita del raggio.

la CALAMINA

Con il taglio laser a CO2 inoltre sul bordo si crea una sfoglia di ossido, chiamata calamina, che è opportuno rimuovere prima ad esempio di verniciare il pezzo. Questa potrebbe infatti avere un effetto negativo del trattamento superficiale successivo.