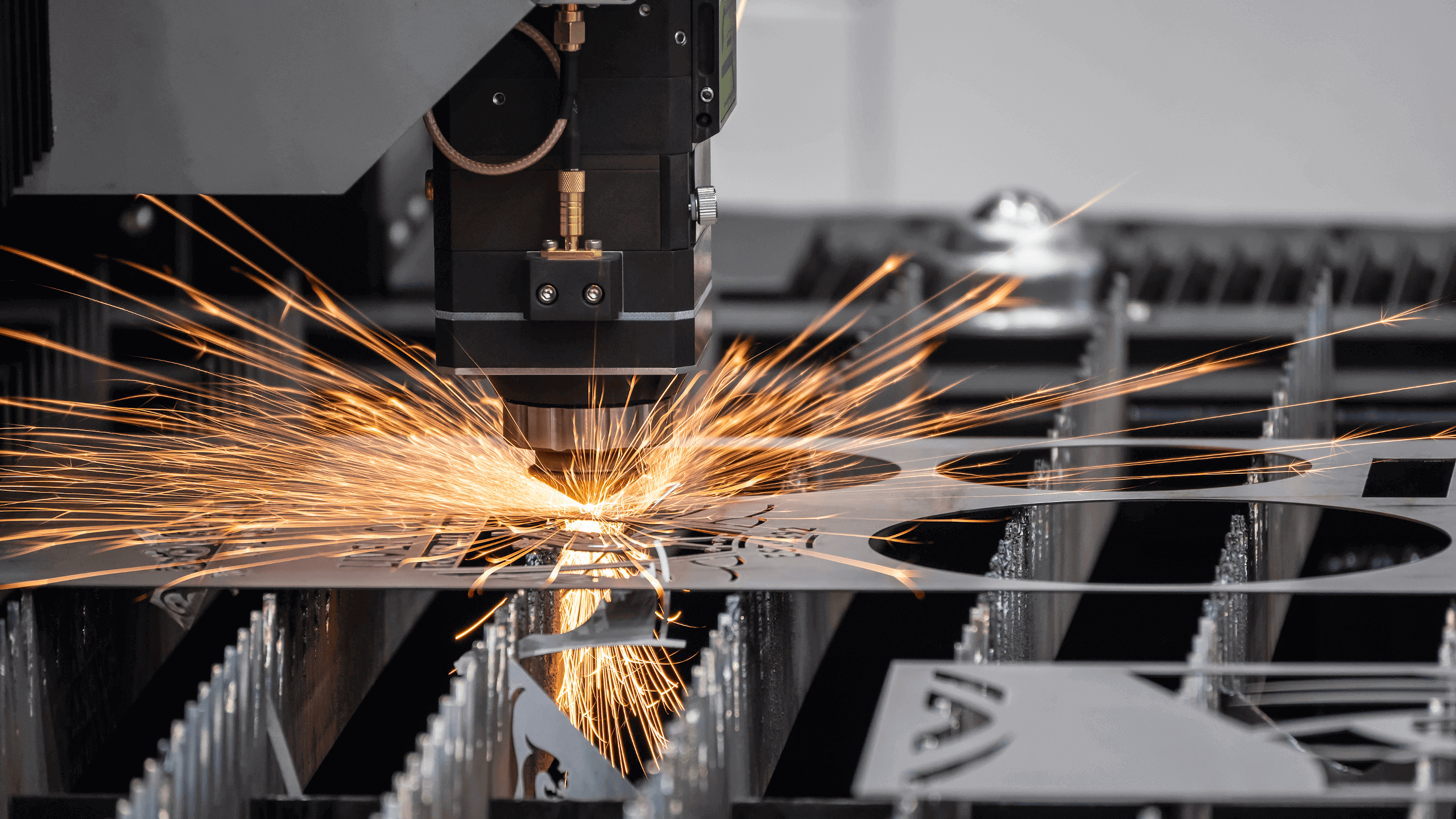

Aluminium Edelstahl Laserschneiden

aluminium edelstahl laserschneiden

So funktioniert Laserschneiden.

Das Laserschneiden von metallischen und nichtmetallischen Blechen ist ein heute weit verbreitetes technologisches Verfahren. Der Schnitt erfolgt mittels eines Strahls elektromagnetischer Strahlung, der durch eine Linse fokussiert wird. Wenn dieser Laserstrahl die Oberfläche des Materials erreicht, schmilzt es schnell. Koaxial zum Schmelzstrahl wird durch eine Düse ein Druckgasstrom ausgestoßen. Der fluiddynamische Schub des Gases bewegt das geschmolzene Material von der Aufprallzone weg, wodurch die Schneidrille entsteht. Durch Bewegen des Laserkopfes entlang einer vorbestimmten Trajektorie wird somit der gewünschte Schneidprozess erzielt. Wir können die Maschinen nach verschiedenen Kriterien wie der Art des verwendeten Gases oder der Art des Lasers klassifizieren.

Vorteile und Chancen.

Die Vorteile des Laserschneidens liegen vor allem in der Geschwindigkeit und damit in der Wirtschaftlichkeit, Präzision und Qualität des Finishs im Schneidbereich. Laserschneidmaschinen können eine Vielzahl unterschiedlicher Materialien in unterschiedlichen Stärken verarbeiten. Es ist möglich, eine Bearbeitung an flachen Teilen, Rohren und Röhren oder dreidimensionalen Teilen wie Formteilen durchzuführen. Beim Flachschneiden kann die Ausnutzung des Rohmaterials maximiert werden, indem die Anordnung der Stücke richtig geplant wird. Dies geschieht computergestützt und wird als Nesting bezeichnet. Um die Montagearbeiten der Maschinen zu erleichtern, ermöglicht der Laser die Herstellung von sehr präzisen Verbindungen oder Löchern für Dübel. Auf diese Weise wird das gegenseitige Positionieren der Teile vor dem Schweißen oder Befestigen mit Schrauben so weit wie möglich vereinfacht.

Klassifizierung basierend auf dem verwendeten Gas.

Laserschneiden mit Schutzgas

Bei diesen Schneidmaschinen ist das Gas, das koaxial zum Laserstrahl aus der Düse austritt und das geschmolzene Material wegbewegt, um die Schnittfuge zu erzeugen, eben ein Inertgas. Die am häufigsten verwendeten Inertgase sind Stickstoff, Argon und Helium. Diese Technologie ermöglicht Schnitte von guter Qualität mit begrenzten seitlichen Streifen.

Sauerstoffunterstütztes Laserschneiden

In sauerstoffunterstützten Laserschneidmaschinen reagiert das Prozessgas Sauerstoff mit dem zu bearbeitenden Metallmaterial und erzeugt Metalloxid. Dadurch wird im Vergleich zum Laserstrahl zusätzliche Energie freigesetzt, die das Aufschmelzen des Materials unterstützt und so die Bearbeitung beschleunigt. Bei diesem Typ hat der Laserstrahl die Hauptfunktion, das Material zu erhitzen und so die Oxidationsreaktion zu ermöglichen. Der größte Teil der Energie, die zum Schmelzen des Materials benötigt wird, wird daher durch Oxidation bereitgestellt. Der Vorteil gegenüber dem Vorgängertyp besteht darin, mehr Leistung zu haben und folglich auf dickeren Oberflächen oder mit höheren Geschwindigkeiten arbeiten zu können. Der Nachteil ist, dass die erzeugten Teile mit einer dünnen Schicht aus Metalloxid oder Galmei überzogen sind und geometrisch unregelmäßiger sind als beim Schneiden mit Schutzgas.

Klassifizierung basierend auf der elektromagnetischen Quelle.

CO2-Laser.

Dies sind Gaslasergeräte, die auf einer gasförmigen Mischung aus elektrisch angeregtem Kohlendioxid basieren. Die Wellenlänge des emittierten Strahls beträgt 10 µm. CO2-Laser haben eine hohe Leistung und eine hervorragende Schnittqualität selbst bei dicken Blechen aus legiertem Stahl.

Faserlaser.

Der Laserstrahl dieser Schneidemaschinen besteht aus einem durch Glasfasern verstärkten Seed-Laser. Die Glasfasern werden über Pumpdioden mit Energie versorgt. Der dabei herauskommende Radius hat eine Wellenlänge von 1 μm.

Diese Technologie ist effizienter als die bisherige CO2-Technologie und ermöglicht Ihnen auch das Schneiden von nicht leitenden Metallen wie Kupfer und Messing. Es erfordert weniger Wartung und ist schneller.

Diodenlaser.

Dieser Maschinentyp vereint die Vorteile der beiden vorherigen Kategorien und hat einen geringeren Energieverbrauch. Der Diodenlaser hat im Vergleich zum CO2-Typ überlegene Schneidfähigkeiten und übertrifft das Faserlaserschneiden auf reflektierenden Materialien. Die Qualität hingegen ähnelt der des CO2-Laserschneidens. Die erreichbare Schnittgeschwindigkeit ist sehr hoch, etwa 15% schneller als beim Faserlaser.

Hinweise zu Maschinen.

Laserschneidmaschinen bestehen im Allgemeinen aus einem Schneidkopf, auch Oszillator genannt, der auf einem Achsensystem oder einem Roboterarm angeordnet ist. Alles ist in einer abgeschirmten Struktur enthalten. Wenn die Speichen außer Kontrolle geraten, können sie den Bedienern ernsthafte Unfälle verursachen. Das System wird von der numerischen Steuerung gesteuert, die die Verarbeitung verwaltet. Die Haltestrukturen der Werkstücke und die Spannsysteme derselben können vielfältig sein. Sie reichen vom einfachen Rasterplan zum Schneiden von Flachblechen bis hin zu Werkstückspindeln zum Bearbeiten von Rohren und Rohren. Die Schneidemaschinen können einzeln arbeiten oder in komplexere Maschinenlinien integriert werden. Sie können mit automatischen Lagern zum Be- und Entladen von Rohmaterialien ausgestattet oder mit anderen Maschinen wie CNC-Biegemaschinen, Stanz-, Scher- oder Prägemaschinen kombiniert werden.

Zweidimensionale Maschinen (2D)

Diese Maschinen werden verwendet, um Formteile aus flachen Blechen zu erhalten. Oft werden nach dem Schneiden weitere Prozesse wie Biegen, Stanzen oder Ziehprozesse durchgeführt.

Diese Prozesse erfordern 2 + 1 Achsen, x und y und eine dritte z-Achse, um die Bewegung des Oszillators zu ermöglichen. Dank der Einfachheit der Ausgangshalbzeuge, d. h. Bleche unterschiedlicher Dicke, können die 2D-Laserschneidmaschinen automatische Lade- und Lagersysteme integrieren. Dies erhöht den Verwaltungskomfort und steigert die Produktivität.

Dreidimensionale Maschinen (3D)

Mit dem 3D-Laserschneiden können Sie Bleche bearbeiten, die bereits gebogen, gestanzt oder gezogen wurden oder auf jeden Fall eine dreidimensionale Struktur haben. Die häufigsten Anwendungen sind in der Regel solche, bei denen der Schnitt nach den Verformungsphasen erfolgt, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie, der Medizin und der grafischen Industrie. Die betreffenden Maschinen sind komplexer und müssen mit 6 Achsen oder Robotern ausgestattet sein. Natürlich können die 3D-Maschinen auch Flachstücke aus Brammen bearbeiten, aber offensichtlich ist dies wirtschaftlich nicht die beste Wahl. Tatsächlich sind sie langsamer und komplexer zu verwalten.

Rohrlaserschneidmaschinen (Lasertube)

Un settore che si è affermato tanto è anche il taglio laser dei tubi e dei tubolari. Un aspetto da considerare con attenzione è il sistema di serraggio dei pezzi. I tubi o tubolari vengono serrati in un mandrino, analogamente a quanto accade per la lavorazione di tornitura. L’oscillatore non deve quindi muoversi intorno al tubo ma trasla assialmente. Le potenze impiegate che devono essere modulate in funzione dello spessore e del diametro del tubo. Questo è fondamentale per non danneggiarne la struttura.

Metallische Materialien, die mit Laser geschnitten werden können.

Die in diesem Bereich verwendeten Metalle sind sehr unterschiedlich, einige jedoch mehr als andere. Kohlenstoffarme Stähle beispielsweise schneiden sehr gut sowohl mit Inertgas als auch mit laserunterstütztem Sauerstoff. Stähle mit hohem Kohlenstoffgehalt und legierte Stähle stellen keine Machbarkeitsprobleme dar, aber im Schnittbereich neigt das Material dazu, sich zu verhärten. Dieser Aspekt muss insbesondere dann berücksichtigt werden, wenn die Stücke anschließend anderen Prozessen unterzogen werden müssen. Für Aluminiumlegierungen werden sowohl Inertgas als auch Sauerstoff verwendet. Austenitischer Edelstahl hingegen wird hauptsächlich mit Hochdruckstickstoff verarbeitet.

Toleranz

Normalerweise beträgt der Lasertoleranzwert für kleine Dicken ungefähr 0,2 mm.

typische Merkmale des Laserschneidens

Bei den kleinen Dicken hat die Schnittfläche eine sehr hohe Oberflächengüte und Präzision. Wenn die Dicken jedoch groß werden, beginnen die typischen Unvollkommenheiten in den Schnittkanten zu erscheinen. Zunächst einmal kann auf der Austrittsseite des Laserstrahls ein Reliefmaterial vorhanden sein. Bei großen Dicken kann immer eine Verjüngung des Schnitts festgestellt werden, da der Radius dazu neigt, sich zu erweitern, je näher er dem Ausgang kommt. Beim Erstellen geschlossener Konturen wird am Startpunkt des Lasers, der mit dem Endpunkt zusammenfällt, ein kleiner Vorsprung gebildet, der als Zeuge bezeichnet wird. Bei Bedarf ist es möglich, per Software einzugreifen, um den Ausgang und die Ankunft des Laserstrahls zu steuern und diese Unvollkommenheit zu begrenzen oder zu beseitigen. Andere typische Aspekte, wiederum für wichtige Dicken, sind der vertikale Streifen der Kante, der mit dem Vorschub des Balkens verbunden ist, und das Brennen der Ecke auf der Austrittsseite des Balkens.

die CALAMINA

Darüber hinaus entsteht beim CO2-Laserschneiden eine Oxidschicht am Rand, Galmei genannt, die entfernt werden sollte, bevor beispielsweise das Teil lackiert wird. Dies könnte sich nämlich negativ auf die nachfolgende Oberflächenbehandlung auswirken.