Découpe laser de tôles

Découpe laser de tôles - Service en ligne personnalisé

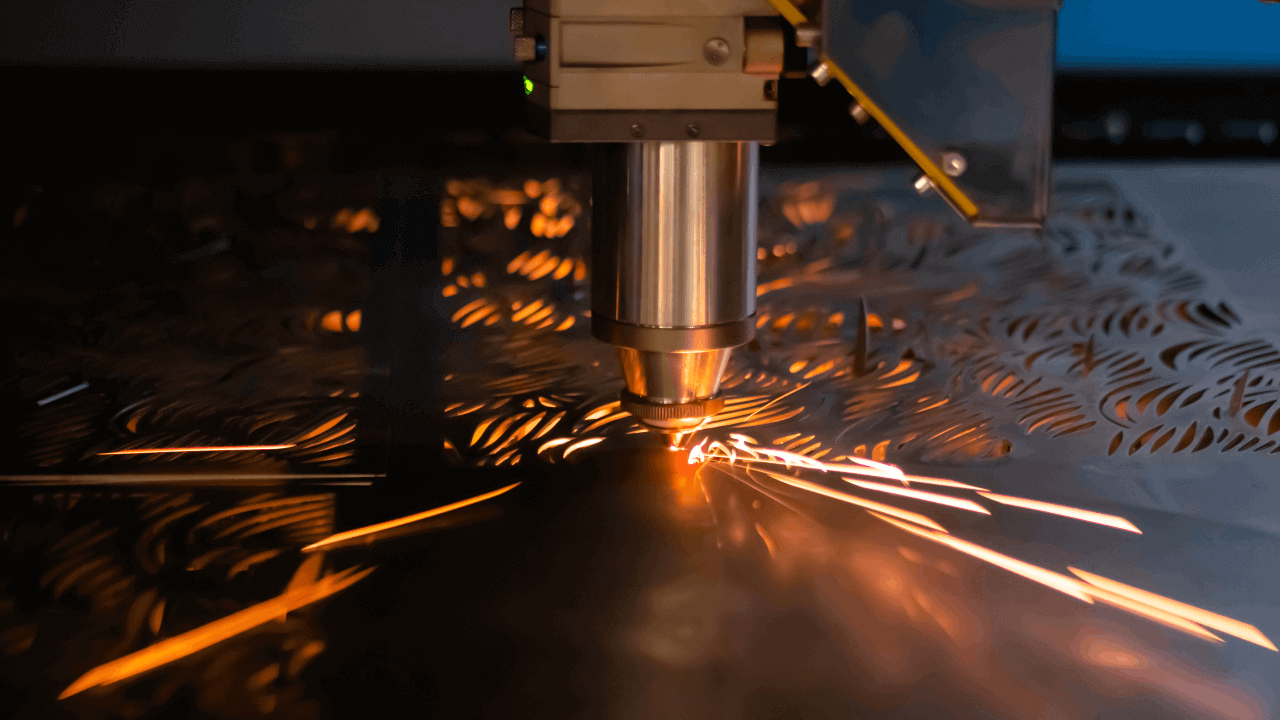

Comment fonctionne la découpe laser.

La découpe laser de tôles métalliques et non métalliques est un procédé technologique largement utilisé aujourd’hui. La coupe s’effectue au moyen d’un faisceau de rayonnement électromagnétique focalisé à travers une lentille. Ce faisceau laser lorsqu’il atteint la surface du matériau le fait fondre rapidement. Un flux de gaz sous pression est émis coaxialement au faisceau de fusion à travers une buse. La poussée dynamique fluide du gaz éloigne le matériau fondu de la zone d’impact, donnant ainsi naissance à la rainure de coupe. En déplaçant la tête laser le long d’une trajectoire prédéterminée, le processus de découpe souhaité est ainsi obtenu. Nous pouvons classer les machines selon différents critères tels que le type de gaz utilisé ou le type de laser.

Avantages et opportunités.

Les avantages de la découpe laser sont principalement la rapidité, et donc l’économie, la précision et la qualité de finition dans la zone de découpe. Les machines de découpe laser peuvent travailler avec un grand nombre de matériaux différents dans différentes épaisseurs. Il est possible d’effectuer des usinages sur des pièces plates, des tubes et des tubulaires ou des pièces tridimensionnelles telles que des pièces moulées. Dans le cas de la découpe à plat, en planifiant correctement la disposition des pièces, l’exploitation de la matière première peut être maximisée. Cela se fait de manière assistée par ordinateur et est connu sous le nom d’imbrication. Pour faciliter les opérations d’assemblage des machines, le laser permet la création de joints ou de trous très précis pour les goujons. De cette manière, le positionnement réciproque des pièces avant soudage ou fixation par vis est simplifié au maximum.

Classification basée sur le gaz utilisé.

Découpe laser avec gaz inerte

Dans ces machines de découpe, le gaz qui s’échappe de la buse coaxialement au faisceau laser et qui éloigne la matière en fusion pour créer la rainure de découpe, est précisément un gaz inerte. Les gaz inertes les plus couramment utilisés sont l’azote, l’argon et l’hélium. Cette technologie permet d’obtenir des coupes de bonne qualité avec des stries latérales limitées.

Découpe laser assistée par oxygène

Dans les machines de découpe laser assistées par oxygène, le gaz de traitement, l’oxygène, réagit avec le matériau métallique en cours de traitement, générant de l’oxyde métallique. Cela libère une quantité d’énergie supplémentaire par rapport à celle du faisceau laser qui aide à faire fondre le matériau, accélérant ainsi le traitement. Dans ce type le faisceau laser a pour fonction principale de chauffer le matériau permettant ainsi la réaction d’oxydation. L’essentiel de l’énergie nécessaire à la fusion du matériau est donc apporté par l’oxydation. Par rapport au type précédent, l’avantage est d’avoir plus de puissance et par conséquent de pouvoir travailler sur des surfaces plus épaisses ou à des vitesses plus élevées. L’inconvénient est que les pièces générées sont recouvertes d’une fine couche d’oxyde métallique, ou calamine, et sont géométriquement plus irrégulières que la coupe avec un gaz inerte.

Classification basée sur la source électromagnétique.

Laser CO2.

Ce sont des dispositifs laser à gaz basés sur un mélange gazeux de dioxyde de carbone électriquement excité. La longueur d’onde du rayon émis est de 10 µm. Les lasers CO2 ont des performances élevées et une excellente qualité de coupe, même sur des tôles épaisses en acier allié.

Laser à fibre.

Le faisceau laser de ces machines de découpe est constitué d’un laser germe amplifié par des fibres de verre. Les fibres de verre sont alimentées en énergie par des diodes de pompage. Le rayon qui sort a une longueur d’onde de 1 µm.

Cette technologie est plus efficace que la technologie CO2 précédente et permet également de couper des métaux non conducteurs tels que le cuivre et le laiton. Il nécessite moins d’entretien et est plus rapide.

Laser à diodes.

Ce type de machine combine les avantages des deux catégories précédentes et consomme moins d’énergie. Le laser à diode a des capacités de découpe supérieures par rapport au type CO2 et surpasse la découpe laser à fibre sur des matériaux réfléchissants. La qualité, en revanche, est similaire à celle de la découpe laser CO2. La vitesse de coupe qu’il peut atteindre est très élevée, environ 15 % plus rapide que le laser à fibre.

Notes sur les machines.

Les machines de découpe laser sont généralement constituées d’une tête de découpe, également appelée oscillateur, placée sur un système d’axes ou un bras robotisé. Tout est contenu dans une structure blindée. En fait, si les rayons deviennent incontrôlables, ils peuvent causer de graves accidents aux opérateurs. Le système est contrôlé par la commande numérique qui gère le traitement. Les structures de support des pièces et les systèmes de serrage de celles-ci peuvent être nombreuses. Ils vont d’un simple plan quadrillé pour la découpe de tôles plates à des broches porte-pièces pour le traitement de tuyaux et de tubes. Les machines de découpe peuvent fonctionner individuellement ou être intégrées dans des lignes de machines plus complexes. Elles peuvent être équipées d’entrepôts automatiques pour le chargement et le déchargement des matières premières ou être combinées avec d’autres machines telles que des plieuses CNC, des poinçonneuses, des cisailles ou des machines d’estampage.

Machines bidimensionnelles (2D)

Ces machines sont utilisées pour obtenir des pièces de forme à partir de tôles plates. Souvent, après la coupe, d’autres processus sont effectués tels que des processus de pliage, d’estampage ou d’emboutissage.

Ces procédés nécessitent 2+1 axes, x et y et un troisième axe z pour permettre le mouvement de l’oscillateur. Grâce à la simplicité des produits semi-finis de départ, c’est-à-dire des tôles de différentes épaisseurs, les machines de découpe laser 2D peuvent intégrer des systèmes de chargement et de stockage automatiques. Cela augmente la commodité de la gestion et augmente la productivité.

Machines tridimensionnelles (3D)

La découpe laser 3D permet de travailler des tôles ayant déjà subi des opérations de pliage, d’emboutissage ou d’emboutissage ou qui ont en tout cas une structure tridimensionnelle. Habituellement, les applications les plus courantes sont celles dans lesquelles la coupe est postérieure aux phases de déformation telles que les secteurs de l’aérospatiale, de l’automobile, du médical et des arts graphiques. Les machines en question sont plus complexes et doivent être équipées de 6 axes ou robots. Évidemment les machines 3D peuvent aussi travailler des pièces plates à partir de brames mais évidemment ce n’est pas le choix le plus approprié économiquement. En fait, ils sont plus lents et plus complexes à gérer.

Machines de découpe laser de tubes (lasertube)

Un secteur qui s’est beaucoup imposé est aussi la découpe laser de tubes et tubulaires. Un aspect à considérer attentivement est le système de serrage de la pièce. Les tubes ou tubulaires sont serrés dans un mandrin, semblable à ce qui se passe pour l’usinage de tournage. L’oscillateur ne doit donc pas se déplacer autour du tube mais se déplacer axialement. Les puissances utilisées qui doivent être modulées en fonction de l’épaisseur et du diamètre du tube. Ceci est essentiel pour ne pas endommager la structure.

Matériaux métalliques pouvant être découpés au laser.

Les métaux utilisés dans ce domaine sont les plus divers, cependant certains le sont plus que d’autres. Les aciers à faible teneur en carbone, par exemple, se coupent très bien à la fois avec du gaz inerte et avec de l’oxygène assisté par laser. Ceux à haute teneur en carbone et les aciers alliés ne présentent pas de problèmes de faisabilité mais dans la zone de coupe le matériau a tendance à durcir. Cet aspect doit être pris en compte notamment si les pièces doivent par la suite être soumises à d’autres traitements. Le gaz inerte et l’oxygène sont utilisés pour les alliages d’aluminium. L’acier inoxydable austénitique, quant à lui, est principalement traité avec de l’azote à haute pression.

Tolérance

Habituellement, la valeur de tolérance laser pour les petites épaisseurs est de plus ou moins 0,2 mm.

caractéristiques typiques de la découpe laser

Quant aux faibles épaisseurs, la surface de coupe a une finition et une précision très élevées. Cependant, lorsque les épaisseurs deviennent importantes, des imperfections typiques commencent à apparaître dans les bords coupés. Tout d’abord, il peut y avoir présence de matière en relief du côté de la sortie du faisceau laser. Toujours sur les grosses épaisseurs, une conicité de la coupe peut être trouvée du fait que le rayon a tendance à s’élargir à mesure qu’il se rapproche de la sortie. Lorsque des contours fermés sont créés, une petite saillie se forme au point de départ du laser, qui coïncide avec le point final, appelé témoin. Si nécessaire, il est possible d’intervenir via un logiciel pour gérer le départ et l’arrivée du faisceau laser et limiter ou éliminer cette imperfection. D’autres aspects typiques, toujours pour des épaisseurs importantes, sont la strie verticale du bord liée à l’avancement du faisceau et la brûlure du coin du côté de sortie du faisceau.

la CALAMINE

De plus, avec la découpe au laser CO2, une feuille d’oxyde est créée sur le bord, appelée calamine, qu’il convient d’éliminer avant, par exemple, de peindre la pièce. Ceci pourrait en effet avoir un effet négatif sur le traitement de surface ultérieur.